九游娱乐:氮化硅与其他材料在金属焊接中的对比优劣

编辑:小编 日期:2024-05-25 21:57 / 人气:

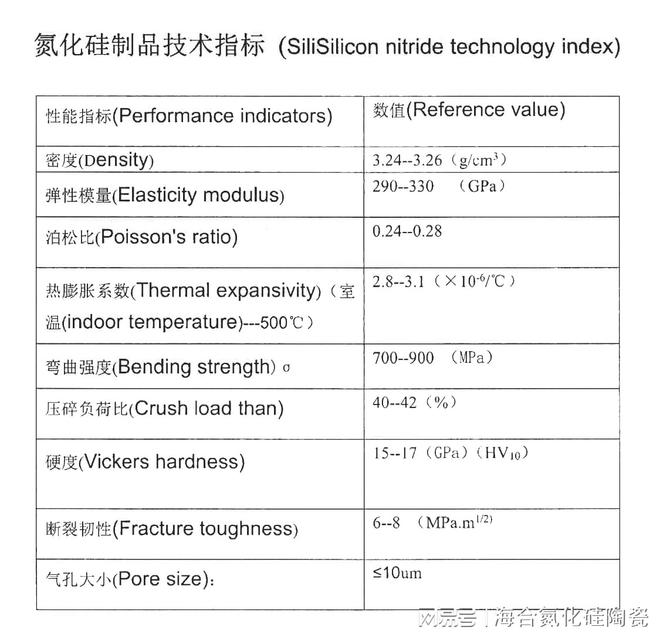

可焊接氮化硅陶瓷基复合材料因其高强度、耐高温和耐磨损等特性,在金属焊接应用中展现出显著的优势。然而,任何材料都有其局限性,了解这些优势与劣势对于优化应用和推动技术进步至关重要。下面将再探讨影响其强度的主要因素,并提出通过工艺改进提升强度的策略。具体分析如下:

高强度:可焊接氮化硅陶瓷的屈服强度显著高于许多金属材料,这使其能够在承受较大载荷的环境中使用。

耐高温性:氮化硅陶瓷能够承受极高的温度而不发生退化,这在高温焊接过程中尤为重要。

耐磨损:该材料的高硬度和耐磨性能意味着在长期使用过程中能保持其物理形态和尺寸稳定。

化学稳定性:氮化硅陶瓷对多数化学品具有良好的抵抗能力,不易发生化学反应,保证了焊接过程的安全性和可靠性。

成本问题:相比于传统金属材料,氮化硅陶瓷的生产成本较高,这可能会增加整体项目预算。

加工难度:氮化硅陶瓷的硬度虽高,但加工难度大,需要特殊的工具和技术,增加了制造复杂性。

脆性:尽管氮化硅陶瓷具有高耐磨性,但其本质上仍是陶瓷材料,存在一定的脆性,可能在受到冲击时发生断裂。

:原料的纯度直接影响到最终产品的结构完整性和性能。高纯度的氮化硅粉末可以减少烧结过程中的缺陷,从而提高成品的强度。

:烧结过程中的温度、时间和气氛控制对氮化硅的密度和强度有决定性影响。精确控制这些参数是获得高性能氮化硅陶瓷的关键。

:成型过程中的压力和保压时间会影响氮化硅陶瓷的密度和均匀性。采用先进的成型技术如等静压成型可以有效提高产品的一致性和强度。

:细小且均匀的晶粒有助于提高氮化硅陶瓷的整体机械性能,包括抗弯强度和耐磨性。

:通过精确控制烧结炉的温度和冷却速率,以及使用合适的气氛,可以最大化材料的密度和强度。

:利用等静压成型等先进技术,确保成型件的密度和尺寸精度,从而提高成品的一致性和可靠性。

:通过表面涂层或改性技术,如PVD或CVD,增强氮化硅陶瓷的表面性能,减少因环境因素引起的性能下降。

:在焊接和机械加工后进行适当的热处理或应力消除处理,以减少内部应力,防止裂纹生成。

总的来说,可焊接氮化硅陶瓷基复合材料在金属焊接领域具有独特的优势,但也面临一些技术和成本挑战。通过对原料选择、烧结工艺、成型技术和表面处理等方面的持续优化和创新,可以显著提升其性能,扩展其在高端工业领域的应用。